Capteur sanitaire : Un capteur sanitaire est un appareil de mesure de la température, du débit ou de la pression dans un environnement où les produits sont destinés à la consommation humaine.

Dans les applications industrielles typiques, les mesures de paramètres comme la température, le débit, le niveau ou la pression nécessitent simplement de trouver un appareil possédant les spécifications requises et conçu pour offrir une longévité raisonnable et une durée de vie satisfaisante dans son environnement d’exploitation. La plage de mesure requises et les préoccupations particulières liées à l’environnement, comme l’exposition à des liquides corrosifs ou à des gaz, permettent de réduire le choix. Lorsque ces mesures impliquent des produits dédiés à la consommation humaine, un ensemble d’exigences supplémentaires apparaît. Dans ce contexte, la contamination des produits peut entraîner la responsabilité du produit et s’avérer dangereuse pour l’utilisateur final. C’est là que les normes sanitaires 3-A interviennent. Contrairement aux autres types de normes, le matériel présentant le symbole 3-A est conforme à certaines normes relatives aux matériaux, à la conception et à la fabrication en matière de facilité de nettoyage et d’inspection.

En savoir plus sur les capteurs sanitaires

Prévention de la contamination

L’encadré montre quelques-unes des applications typiques où l’utilisation de capteurs sanitaires est requise pour protéger les produits finis de toute contamination accidentelle. Comme vous pouvez le voir, la gamme de produits nécessitant un traitement sanitaire est vaste. Nous utilisons tous ces produits et bénéficions tous de l’utilisation des dispositifs de détection sanitaires.

D’un point de vue sécurité, en plus des fonctionnalités, la conception d’un capteur sanitaire doit veiller à maintenir la stérilité tout en évitant la contamination du produit. Trois facteurs clés contribuent à atteindre cet objectif : la surface exposée du capteur, sa conception mécanique et la méthodologie d’installation, ainsi que la facilité de nettoyage minutieux du capteur. Examinons chacun de ces points.

FProduits alimentaires: sirop, confitures, sauces, soupes, huiles

Boissons: soda, jus de fruits, bière, eau

Produits pharmaceutiques: médicaments, onguents, solutions

Cosmétiques: crèmes, lotions, rouge à lèvres

Tout produit consommable ou appliqué pour lequel la contamination doit être évitée.

Surface du capteur

Les normes sanitaires 3-A spécifient les propriétés que doit satisfaire la surface d’un capteur en contact avec le produit. La contamination peut se produire à partir du matériel de procédé en s’accrochant à la surface du capteur et en agissant comme un terrain fertile pour les microbes. Par conséquent, les surfaces de contact doivent être très lisses, non poreuses et faciles à nettoyer. En outre, elles doivent être non réactives et non contaminantes. La résistance à la corrosion est également très importante, car la corrosion peut provoquer des piqûres où la contamination peut venir se loger.

Conception et installation

La configuration mécanique de l’appareil de détection où il sera exposé au produit pendant le traitement peut induire des risques de contamination. Pour satisfaire les normes 3-A, le capteur doit être constitué de matériaux résistants à la corrosion, assemblés à l’aide de procédés reconnus et dotés de fonctionnalités qui permettent de ne pas retenir les saletés et faciliter le développement des microbes. Sur le lieu d’installation, il est préférable d’éviter ou de limiter les zones stagnantes dans les conduites de fluide où le produit peut être pris au piège et stagner après la purge du système. Dans le cas de produits collants ou présentant une viscosité élevée, ces zones peuvent être difficiles à nettoyer. Les déports de conduits et les raccords en T nécessaires à l’installation d’un capteur peuvent conduire à la création de telles zones de stagnation.

Nettoyabilité

Pour l’efficacité du procédé, il est préférable de pouvoir nettoyer le système entre chaque utilisation sans devoir retirer les capteurs. Il s’agit du « nettoyage en place » ou CIP (cleaning in place). Lorsque les capteurs nécessitent un nettoyage et une inspection manuels, le délai entre chaque utilisation est rallongé et les coûts de main-d’œuvre sont accrus. Cette manutention accrue peut également conduire à augmenter le risque de contamination.

Bien qu’en général, nous n’y prêtons pas beaucoup attention, quiconque mange, boit, prend des médicaments ou utilise des cosmétiques tire bénéfice des appareils de mesure et de détection utilisés dans la fabrication de ces produits. En combinant notre expérience en matière de conception et de développement de capteurs avec les nouvelles technologies et la disponibilité et le support des produits leaders de l’industrie, OMEGA peut vous fournir des produits de détection sanitaires garantissant un résultat optimal dans tous les procédés critiques et importants.

Types de capteurs sanitaires

Voici un aperçu des types de capteurs sanitaires les plus couramment utilisés dans les applications de contrôle de la température, de la pression, du débit et du niveau. OMEGAMC offre une gamme complète de capteurs sanitaires 3-A. Nous utiliserons des exemples provenant de nos diverses gammes de produits à des fins d’illustration. OMEGA offre également des produits uniques pour une connectivité sans fil qui peut grandement simplifier la maintenance et l’installation des capteurs.

Capteurs de température

L’un des dispositifs de mesure de la température conforme 3-A le plus simple et le moins onéreux est le thermomètre à cadran. Toutefois, ces capteurs sont limités aux situations où une surveillance manuelle est utilisée et où les exigences de précision ne sont pas trop contraignantes.

L’appareil le plus précis et le plus populaire pour contrôler la température de procédé est le RTD (détecteur de température de résistance, modèle PRS-3-100-A-H-0600-D1-NB9W illustré à gauche). Un RTD répondant aux normes sanitaires 3-A peut être fourni sous la forme d’une sonde pour immersion directe (offrant des temps de réponse plus rapides). Il peut également être intégré à un puits thermométrique pour garantir la protection mécanique et la facilité de remplacement. Les capteurs RTD à immersion directe sont fournis avec des sondes droites ou progressives en fonction du temps de réponse et des conditions de débit du procédé. Les surfaces mouillées sont en acier inoxydable 316L et sont extrêmement polies pour répondre aux exigences des normes 3-A. Ces capteurs sont également fournis avec des têtes de raccordement, des connexions M12, des rallonges complètes ou des fonctions sans fil pour faciliter l’installation.

Transmetteurs de pression

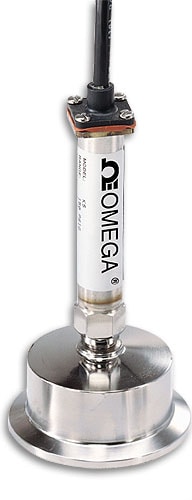

L’illustration à gauche présente un transducteur de pression sanitaire 3-A. Ce dispositif est généralement utilisé dans les applications relatives aux produits laitiers, à l’agro-alimentaire, pharmaceutiques et biotechnologiques. Sa construction est intégralement en acier inoxydable avec une finition électropolie. Cet appareil est conçu pour supporter un nettoyage en place. Ce capteur utilise la technologie à couche mince qui est connue pour sa fiabilité et sa précision. Il est conforme aux normes NIST. Son temps de réponse court de 5 ms permet un contrôle étroit du procédé. La lecture est assurée par un signal de sortie compris entre 1 et 5 Vcc ou une boucle de courant comprise entre 4 et 20 mA.

Débitmètres à turbine

Les débitmètres à turbine sanitaires, tels que le FTB-400A, sont utilisés dans le traitement des liquides et des boissons. Ils sont également présents dans les applications qui nécessitent une pasteurisation et peuvent être utilisés pour des produits plus épais comme le ketchup et le chocolat. Ils sont disponibles dans une plage de tailles allant de 6,4 mm à 76,2 mm (¼ à 3 po) de diamètre. Ce type de capteur couvre des plages de débit d’une fraction de gallon par minute (gal/min) jusqu’à plusieurs centaines de gal/min. La conception du débitmètre et des matériaux de construction sont adaptés au nettoyage en place (CIP).

Interrupteurs et transmetteurs de débit

Le modèle de transmetteur/ interrupteur FSW-9000 surveille la vitesse du flux du produit en fonction du principe de dispersion thermique entre les RTD chauffés et non chauffés immergés dans le produit. Il génère un signal de sortie analogique correspondant au débit et inclut une fonction de point de consigne qui permet d’avertir un opérateur ou un contrôleur de procédé lorsqu’un débit spécifié est atteint. Si une mesure du débit réelle n’est pas nécessaire, il est possible d’utiliser un simple interrupteur de débit pour signaler que le point de consigne du débit est atteint.

Surveillance du niveau

Dans les procédés utilisant une cuve ou un autre récipient de grand volume, le niveau de remplissage peut être mesuré avec précision avec des capteurs sans contact. Ces derniers remplacent les appareils de capacité ou de type flotteur qui exigent d’être immergés dans le produit. Le LVU1500, illustré à gauche, montre un transmetteur de niveau à ultrasons. Cet appareil émet des impulsions ultrasoniques qui sont reflétées au niveau de l’interface air/liquide pour détecter et mesurer le niveau de remplissage. Pour les situations où de la mousse, de la poussière ou de la vapeur interfère avec les mesures ultrasoniques, il est possible d’utiliser un transmetteur de niveau utilisant un radar comme le LVRD500.

Options de connectivité sans fil

Les applications de capteurs sanitaires peuvent être améliorées grâce à l’utilisation de la technologie sans fil pour transmettre les données de mesure. OMEGA propose une gamme complète de produits qui simplifient l’installation et la maintenance, tout en ajoutant des logiciels analytiques et de contrôle pour améliorer la surveillance et le contrôle du procédé. Le UWRTD-NB9W est un appareil RTD/sans fil qui transmet les mesures à un récepteur correspondant capables de gérer jusqu’à 48 canaux. Le logiciel consigne les données et fournit des signaux de contrôle du procédé.